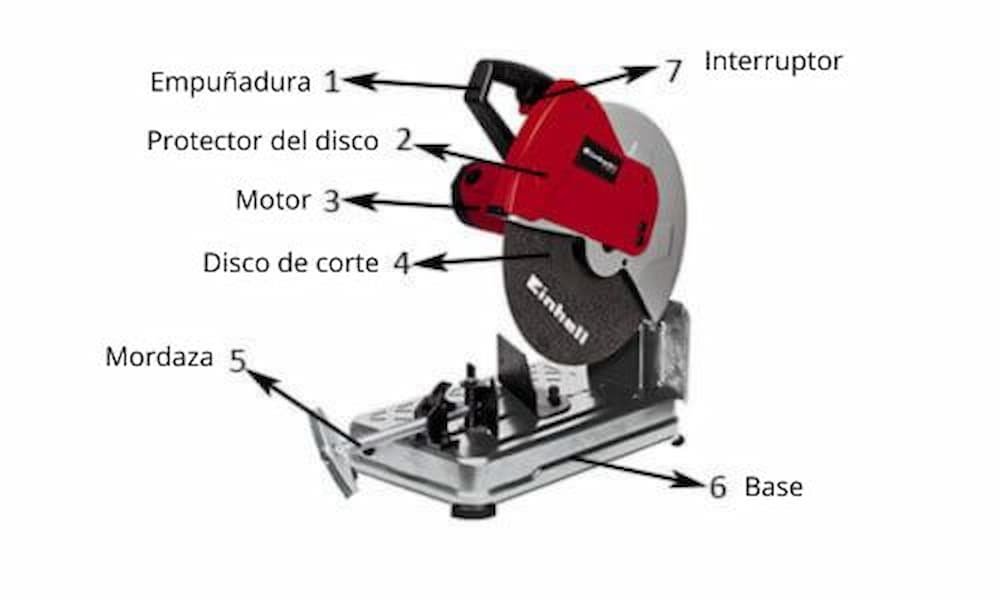

Componentes de una tronzadora

Las tronzadoras, también conocidas como sierras de corte o ingletadoras, son herramientas fundamentales en la industria de la construcción y la carpintería. Estas máquinas permiten realizar cortes precisos en materiales como madera, metal y plástico. Para comprender mejor cómo funcionan y su importancia, es esencial conocer los componentes de una tronzadora.

Una tronzadora consta de una estructura robusta para soportar el trabajo, la base. Incorpora un motor que hace girar el disco de corte. Posee un mecanismo de sujeción para asegurar la pieza a cortar de manera precisa y segura, la mordaza. Cuenta con un disco de corte diseñado para cortar materiales específicos con eficiencia.

Principales componentes de una tronzadora

La base

La base es la parte inferior de la tronzadora y proporciona estabilidad y soporte para la máquina. Es crucial que la base sea resistente y esté construida con materiales duraderos, ya que sostiene todo el conjunto y debe soportar la vibración generada durante el corte.

El motor

El motor es el corazón de la tronzadora, ya que proporciona la potencia necesaria para hacer girar el disco de corte. La potencia del motor puede variar según el modelo de la máquina, desde motores eléctricos de baja potencia hasta motores a gasolina de alta potencia para aplicaciones más exigentes. La elección del motor dependerá de las necesidades específicas del trabajo.

El disco de corte

El disco de corte es la parte de la tronzadora que realmente hace el trabajo. Viene en diferentes tamaños y configuraciones según el material que se cortará. Para madera, se utilizan discos con dientes afilados, mientras que para metales, se emplean discos con dientes de wídia (carburo de tungsteno) para mayor durabilidad o discos abrasivos. La elección del disco adecuado es fundamental para obtener cortes precisos y limpios.

La mesa de corte o mordaza

La mesa de corte es la superficie en la que se coloca el material que se va a cortar. Debe ser plana y estar diseñada para soportar el peso y la presión ejercida durante el corte. Algunas tronzadoras tienen mesas ajustables que permiten realizar cortes a diferentes ángulos, lo que añade versatilidad a la máquina.

Otros componentes de la tronzadora

El brazo giratorio

El brazo giratorio es un componente fundamental en las tronzadoras. Permite inclinar la hoja de corte a un ángulo específico, lo que es esencial para realizar cortes en bisel. La capacidad de ajustar el ángulo del brazo giratorio es especialmente importante para proyectos que requieren cortes angulares precisos.

La manija o empuñadura

La manija o empuñadura es la parte de la tronzadora que el operador utiliza para controlar la máquina. Puede ser una empuñadura única o doble, dependiendo del modelo. El diseño ergonómico de la manija es esencial para garantizar la comodidad del operador durante el uso prolongado de la tronzadora.

El protector del disco

El protector del disco es una característica de seguridad. Se encuentra encima del disco y se mueve automáticamente cuando se inicia el corte, exponiendo el disco solo cuando es necesario. Cuando se suelta el interruptor de encendido o se completa el corte, el protector cubre la hoja de nuevo, reduciendo el riesgo de accidentes.

El sistema de extracción de polvo

Algunas tronzadoras están equipadas con un sistema de extracción de polvo para recoger los residuos generados durante el corte. Esto no solo mantiene el lugar de trabajo más limpio, sino que también mejora la visibilidad de la línea de corte y reduce la exposición del operador a partículas peligrosas.

El interruptor de encendido/apagado

El interruptor de encendido/apagado es una característica obvia pero esencial. Debe ser fácilmente accesible y estar diseñado de manera que el operador pueda apagar la máquina de manera segura en caso de emergencia.

Con un entendimiento completo de los componentes de una tronzadora, los usuarios pueden aprovechar al máximo esta herramienta, obteniendo cortes precisos y seguros en una variedad de materiales. La elección de la tronzadora adecuada dependerá de las necesidades específicas de cada proyecto, lo que garantizará un rendimiento óptimo y resultados satisfactorios.